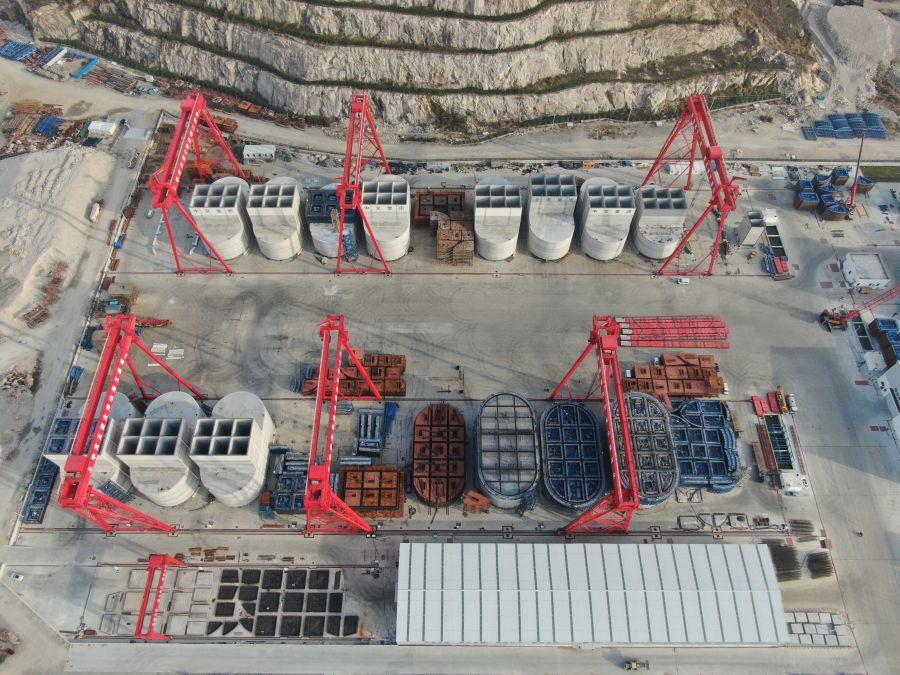

4月8日凌晨,随着30号桶上桶体最后一方混凝土的浇筑完成,三航局大洋山海工基地已经全部完成小洋北工作船码头建设所需桶式基础结构的预制工作,助推小洋北作业区建设迈上新台阶。

大洋山海工基地是浙江省首个集“大圆桶”预制、运输一体化的综合性生产基地。作为国家重点工程的小洋北工作船码头是洋山深水港作业区的重要组成部分,建设共需30个桶式基础结构,其中26个在大洋山海工基地进行预制和出运。

“大圆桶”是一种新型的单桶多隔舱式的桶式基础结构,桶式基础结构基底不封闭,通过排水排气下沉进入泥面后作为码头基础,具备节约资源、保护环境 、施工速度快、防风防浪能力强、耐腐蚀等优点。

作为一种新型海洋预制构件,大圆桶不仅要做到经久耐用,还要做到坚如磐石。要达到这样的预期,不仅需要混凝土具备良好的工作性、匀质性和气密性,同时还要优化混凝土的浇筑工艺。

“大圆桶”对混凝土的强度要求达到了C40级别,相对于常见的C30和C35级别强度更高,耐久性更强。为此项目团队与设计院通力合作,精心选取用料,反复实验,经过三次配合比的调试,让混凝土达到了最优质量。

项目团队从混凝土浇筑过程中的振捣入手,振捣人员需到隔舱内进行施工作业,每个隔舱2个人,1台振捣棒进行作业,同时安排专人跟踪检查模板体系情况,严防混凝土出现孔洞,影响桶体强度。

桶式基础结构为薄壁结构,桶体厚度仅有30厘米,为了更好地保证桶体气密性,项目团队通过讨论和商议,采取在分层设置橡胶止水带和压槽凿毛工艺的做法,增加每层桶体之间的黏合性,防止沉桶作业时漏水漏气现象发生。

桶式基础预制的上桶体部分最高可达20米,钢筋骨架绑扎到一定高度时,工人高空作业危险系数大,钢筋绑扎的成型状态也会受影响,为此项目团队通过以往的预制经验并结合现场情况,采取在地面进行钢筋绑扎,再用吊装的方式进行安装,保证施工的安全性的同时,也确保了钢筋骨架的准确性和稳定性。

本次预制工作的圆满完成标志着大洋山海工基地的预制工作已经迈入新阶段,同时也为小洋北工作船码头建设提供了强有力的物质保障。接下来,项目团队将继续全力推进生产线北扩进度,加快数智化建设,实现预制工作全流程线上运转。(图文:曹浩伟)